1. Löd

Alla typer av lödningar med temperatur lägre än 3000 ℃ kan användas för W-lödning, och koppar- eller silverbaserade lödningar kan användas för komponenter med temperatur lägre än 400 ℃;Guldbaserade, manganbaserade, manganbaserade, palladiumbaserade eller borrbaserade tillsatsmetaller används vanligtvis för komponenter som används mellan 400 ℃ och 900 ℃;För komponenter som används över 1000 ℃ används oftast rena metaller som Nb, Ta, Ni, Pt, PD och Mo.Arbetstemperaturen för komponenter lödda med platinabaslod har nått 2150 ℃.Om 1080 ℃ diffusionsbehandling utförs efter hårdlödning, kan den maximala arbetstemperaturen nå 3038 ℃.

De flesta lod som används för hårdlödning w kan användas för hårdlödning av Mo, och koppar- eller silverbaserade lödningar kan användas för Mo-komponenter som arbetar under 400 ℃;För elektroniska enheter och icke-strukturella delar som arbetar vid 400 ~ 650 ℃, kan Cu Ag, Au Ni, PD Ni eller Cu Ni lod användas;Titanbaserade eller andra rena metalltillsatsmetaller med höga smältpunkter kan användas för komponenter som arbetar vid högre temperaturer.Det bör noteras att manganbaserade, koboltbaserade och nickelbaserade tillsatsmetaller i allmänhet inte rekommenderas för att undvika bildning av spröda intermetalliska föreningar i lödfogarna.

När TA- eller Nb-komponenter används under 1000 ℃ kan kopparbaserade, manganbaserade, koboltbaserade, titanbaserade, nickelbaserade, guldbaserade och palladiumbaserade injektioner väljas, inklusive Cu Au, Au Ni, PD Ni och Pt Au_ Ni och Cu Sn-lod har god vätbarhet till TA och Nb, bra lödsömsformning och hög foghållfasthet.Eftersom silverbaserade tillsatsmetaller tenderar att göra hårdlödningsmetaller spröda, bör de undvikas så mycket som möjligt.För komponenter som används mellan 1000 ℃ och 1300 ℃ ska rena metaller Ti, V, Zr eller legeringar baserade på dessa metaller som bildar oändligt fast och flytande med dem väljas som hårdlödningsfyllnadsmetaller.När drifttemperaturen är högre kan tillsatsmetallen som innehåller HF väljas.

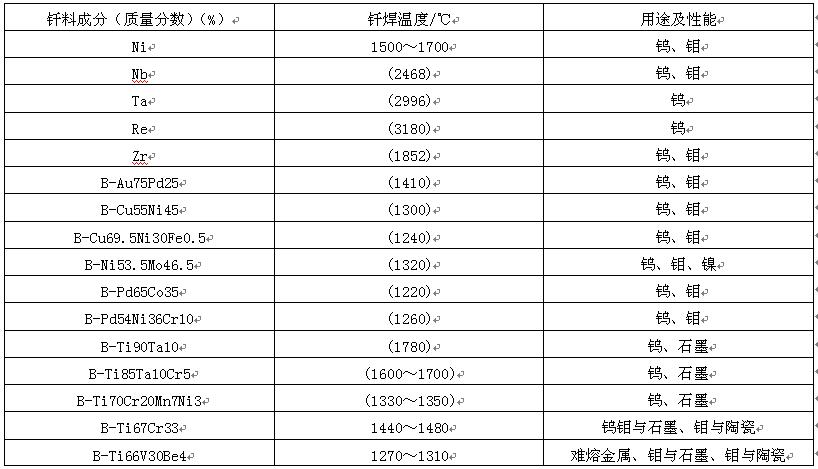

W. Se tabell 13 för lödning av tillsatsmetaller för Mo, Ta och Nb vid hög temperatur.

Tabell 13 lödning av tillsatsmetaller för högtemperaturlödning av eldfasta metaller

Innan lödning krävs det att försiktigt avlägsna oxiden på ytan av eldfast metall.Mekanisk slipning, sandblästring, ultraljudsrengöring eller kemisk rengöring kan användas.Hårdlödning ska utföras omedelbart efter rengöringsprocessen.

På grund av den inneboende sprödheten hos W, ska w delar hanteras försiktigt i komponentmonteringen för att undvika brott.För att förhindra bildning av spröd volframkarbid bör direktkontakt mellan W och grafit undvikas.Förspänning på grund av försvetsning eller svetsning ska elimineras före svetsning.W är mycket lätt att oxidera när temperaturen stiger.Vakuumgraden ska vara tillräckligt hög vid hårdlödning.När lödning utförs inom temperaturområdet 1000 ~ 1400 ℃, ska vakuumgraden inte vara mindre än 8 × 10-3Pa。 För att förbättra omsmältningstemperaturen och drifttemperaturen för fogen kan lödningsprocessen kombineras med diffusionsbehandlingen efter svetsning.Till exempel används b-ni68cr20si10fel lod för att löda W vid 1180 ℃.Efter tre diffusionsbehandlingar på 1070 ℃ /4h, 1200 ℃ /3,5h och 1300 ℃ /2h efter svetsning, kan drifttemperaturen för den lödda fogen nå mer än 2200 ℃.

Den lilla termiska expansionskoefficienten bör beaktas vid montering av den lödda fogen av Mo, och foggapet bör ligga inom intervallet 0,05 ~ 0,13MM.Om en fixtur används, välj ett material med en liten termisk expansionskoefficient.Mo-omkristallisation inträffar när flamlödning, ugn med kontrollerad atmosfär, vakuumugn, induktionsugn och motståndsvärmning överstiger omkristallisationstemperaturen eller omkristallisationstemperaturen minskar på grund av diffusion av lödelement.Därför, när hårdlödningstemperaturen är nära omkristallisationstemperaturen, desto bättre är ju kortare hårdlödningstiden.Vid hårdlödning över omkristallisationstemperaturen för Mo måste hårdlödningstiden och nedkylningshastigheten kontrolleras för att undvika sprickbildning orsakad av för snabb nedkylning.När oxyacetylen-flamlödning används är det idealiskt att använda blandat flussmedel, det vill säga industriellt borat eller silverlödningsflussmedel plus högtemperaturfluss som innehåller kalciumfluorid, vilket kan få ett bra skydd.Metoden går ut på att först belägga ett skikt av silverlödningsflussmedel på ytan av Mo och sedan belägga högtemperaturflussmedel.Silverlödningsflödet har aktivitet i ett lägre temperaturområde, och den aktiva temperaturen för högtemperaturflöde kan nå 1427 ℃.

TA- eller Nb-komponenter löds företrädesvis under vakuum, och vakuumgraden är inte mindre än 1,33 x 10-2Pa.Om hårdlödning utförs under skydd av inert gas, måste gasföroreningar som kolmonoxid, ammoniak, kväve och koldioxid avlägsnas strikt.När hårdlödning eller motståndslödning utförs i luft, ska speciell hårdlödningsmetall och lämpligt flussmedel användas.För att förhindra att TA eller Nb kommer i kontakt med syre vid hög temperatur kan ett skikt av metallisk koppar eller nickel pläteras på ytan och motsvarande diffusionsglödgningsbehandling kan utföras.

Posttid: 2022-jun-13